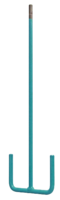

Malaxeur rotatif POX-S

Sept tonnes de chape en résine synthétique avec technique de mélange mobile

Revêtement exigeant pour une terrasse de toit d'un appartement-terrasse

Avec la densification croissante de l’environnement urbain, de nouveaux domaines d’activité s’ouvrent aux entreprises d’aménagement paysager, qui vont bien au-delà des activités classiques de l’horticulture et de l’aménagement paysager, comme le pavage et la construction de chemins. Les entreprises qui acquièrent des compétences supplémentaires et qui proposent des solutions professionnelles et convaincantes pour relever des défis inhabituels peuvent bénéficier d’un avantage concurrentiel.

Ce rapport pratique se concentre sur la construction d’un immeuble moderne de quatre étages avec un penthouse et une terrasse sur le toit sur trois côtés à Hanovre Bemerode.

Le défi consistait à réaliser une chape en résine époxy suivie d’un revêtement en carreaux de céramique sur une surface d’environ 130 m². La structure du toit présentait toutefois une surface exceptionnellement hétérogène avec des éléments de hauteur différente. Pour des raisons statiques, le remplissage de la surface devait être réalisé avec un matériau extrêmement léger, capable de bien évacuer l’eau et suffisamment stable pour permettre une pose rigide des carreaux de céramique. Le concepteur avait initialement prévu une ossature avec des panneaux en bois pour la terrasse sur le toit. Le maître d’ouvrage, qui occupe lui-même le penthouse, avait toutefois opté pour un revêtement fermé en dalles de céramique de haute qualité. Il a donc fallu trouver une solution pour compenser la hauteur afin d’obtenir une sous-structure plane et prête à être posée, tout en assurant le drainage nécessaire de la surface.

La réalisation

Le contrat pour l’exécution des travaux a été attribué à l’entreprise Jöhrens Gartenideen de Hanovre. Sous la direction du conseiller technique responsable de la société CERESIT, Hans-Jörg Bonk, une solution a été développée pour compenser les différences de niveau de 180 à 280 mm de hauteur à l’aide d’éléments en plastique variables de la société KHC. Ces grilles en plastique de différentes hauteurs ont été montées sur une bande de drainage préalablement posée, afin que l’eau d’infiltration puisse être évacuée en toute sécurité.

Ensuite, la face supérieure des éléments en plastique a été recouverte d’un tissu non tissé. Sur ce tissu, une chape en résine époxy a été appliquée en une couche de 30 à 70 mm d’épaisseur. La surface ainsi obtenue était plane et permettait la pose de dalles céramiques de grand format, tout en assurant une fonction de drainage et de perméabilité à l’eau élevée. Les dalles de 120 x 44 x 2 cm ont ensuite pu être collées directement sur la chape à l’aide d’un procédé de « buttering ».

La technique de mélange

Une quantité d’environ 7,3 tonnes de matériau a été nécessaire pour la production de la chape EP. Pour l’entreprise Jöhrens, la question s’est posée de savoir quelle technique de mélange permettrait de traiter cette quantité directement sur le lieu de mise en œuvre (une surface de toit adjacente). La chape nécessaire est réalisée à partir de gravier de quartz d’une granulométrie de 2 à 4 mm et de la résine de construction bi-composante CERESIT CK 740. Cela n’est pas possible avec un mélangeur à chute libre classique. L’entreprise a donc décidé d’utiliser deux mélangeurs rotatifs de type POX-S afin de pouvoir préparer rapidement la quantité de matériau nécessaire et d’obtenir une qualité élevée. Chaque mélange de 50 kg de sable de quartz a été ajouté à quatre litres de mélange de résine et mélangé pendant près de trois minutes. Comme deux machines Collomix étaient utilisées, le matériau a pu être mis en place rapidement et sans interruption. Au final, trois opérateurs ont pu poser environ 900 kg de chape en une heure. Il fallait encore couvrir un chemin d’accès d’environ 35 mètres entre le lieu de mélange et l’extrémité de la terrasse sur le toit. Une personne s’occupait de la mise en œuvre du matériau, une autre du mélange et une troisième du transport.

Le prémélange correct des deux composants, résine et durcisseur, est d’une importance capitale lors de la mise en œuvre des résines synthétiques. Bauchemie fournit les matériaux prédosés dans des emballages métalliques afin d’éviter les erreurs de dosage. Le mélange des deux composants doit se faire si possible sans inclusion d’air, ce qui nécessite une pale de mélange adaptée. Pour les 70 mélanges des bidons de 5 kg, la turbine AR 90 S de Collomix, associé à un entraînement par batterie, s’est avéré être l’outil idéal.

L’utilisation d’une technique de mélange professionnelle a également été nécessaire pour les étapes de travail suivantes, comme la pose des carreaux de céramique, notamment pour les matériaux de collage et de jointoiement. Une fois la chape terminée, les carreaux de céramique ont été collés avec la colle à lit moyen CERESIT CM 24. Pour mélanger la colle sans faire de grumeaux, l’entreprise Jöhrens a utilisé un malaxeur à main Collomix Xo 1 avec un agitateur KR 120 HF. Les forces de cisaillement élevées de cet agitateur empêchent la formation de grumeaux de matériau dès le début du mélange et produisent en peu de temps un mortier-colle facile à appliquer. Pour le jointoiement des plaques, on a utilisé le mortier de jointoiement très résistant CERESIT 74 Ultra Pox Fix à base de résine époxy. Pour mélanger la masse dans le seau de 8 kg, on a utilisé le mélangeur hélicoïdal Collomix MM 85, qui convient particulièrement bien aux masses visqueuses et collantes. Le composant de base très visqueux est littéralement « cassé » par l’agitateur et la résine liquide est rapidement incorporée, ce qui permet d’obtenir en peu de temps une consistance souple et facile à travailler.

Le résultat obtenu est un penthouse-terrasse de grande qualité qui satisfait aux exigences élevées requises, pour le plus grand plaisir du maître d’ouvrage, et qui offre une grande qualité de vie dans sa forme actuelle.

Déclaration de D. Jöhrens de la société Jöhrens Gartenideen, Hanovre : « C’était la première fois que nous utilisions des produits Collomix pour ce projet. En raison de la configuration du chantier, il n’était pas certain que les quantités nécessaires puissent être traitées à la hauteur des besoins. L’espace disponible pour le mélange était très réduit et les possibilités de stockage étaient limitées en raison des charges sur le toit. Cependant, grâce à l’équipement Collomix que nous avons choisi, rien de tout cela n’a été un problème. La qualité des mélanges a toujours été optimale, ce qui a permis une excellente mise en œuvre des matériaux. Le maître d’ouvrage est ravi de la solution, que demander de plus ? »